반도체 패키지 기판 사업 드라이브...총 1.9조 투자

[부산=뉴스핌] 이지민 기자 ="글로벌 빅테크가 자체 (반도체)칩을 개발하면서 반도체 패키지 기판 시장이 커지고 있습니다. (반도체 패키지 기판)시장의 흐름 자체가 상당히 좋다고 보고 있습니다."

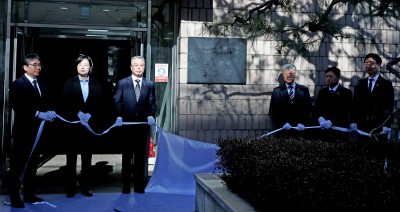

지난 14일 삼성전기 부산사업장에서 황치원 삼성전기 패키지솔루션 상무는 "반도체 패키지 기판 시장의 성장성이 높다"며 이같이 말했다.

이날 기자가 방문한 부산시 강서구에 위치한 삼성전기 부산사업장은 최근 주목받고 있는 반도체 패키지 기판의 한 종류인 '플립칩 볼그레드어레이(FCBGA)'의 주요 생산 기지다.

반도체 패키지 기판은 반도체 칩과 메인기판을 연결한 뒤 전기적 신호와 전력을 전달하는 제품이다. 일반적으로 웨이퍼에서 나온 반도체 칩은 반도체의 미세한 회로와 온도 등의 변화 요인으로 인해 직접 메인 기판에 붙이기 어렵다. 또 반도체 칩의 단자 사이 간격은 100um(마이크로미터)로 A4 두께 수준인 것에 비해, 메인 기판의 단자 사이 간격은 약 350um로 4배 정도 차이가 난다. 이런 단점을 해결하기 위해 반도체 패키지 기판을 제작, 반도체 칩과 메인 기판을 연결하는 다리 역할을 하도록 한 것이다.

삼성전기의 주력 아이템인 FCBGA는 고집적 반도체 칩과 기판을 플립칩 범프로 연결하며 전기 및 열적 특성을 높인 패키지 기판이다. 주로 PC, 서버, 네트워크, 자동차 등 고성능 및 고밀도 회로 연결을 요구하는 중앙처리장치(CPU), 그래픽 처리장치(GPU)에 사용된다.

반도체 시장 성장 속도가 빨라지며 삼성전기의 반도체 시장에서의 존재감 역시 날로 커지는 모양새다. 업계에 따르면 반도체 시장 전체 성장률은 2026년까지 5년간 연평균 약 4%로 예상된다.

특히 파운드리, 반도체 등에 비해 패키징업이 높은 성장률을 보이고 있다. 이 중에서도 가장 사업성이 높은 게 반도체 패키지 기판이다. 패키지 기판의 시장 규모는 2022년 113억 달러(약 14조9318억 원) 수준으로 예상되며, BGA와 FCBGA를 합해 2026년엔 170억 달러(약 22조4587억 원) 규모로 증가할 것으로 예상된다.

FCBGA가 어떻게 만들어지는지 보기 위해 열 가지가 넘는 공정이 진행되고 있는 부산사업장 내 공장 안으로 향했다.

공장 내부로 입장하려면 방진복을 착용하고 에어샤워 과정을 거쳐야 했다. 반도체 기판 공장 특성상 미세한 먼지도 제거해야 하기 때문이다. 약 5초간 바람으로 먼지를 털어내고 공장으로 들어가자 반도체 패키지 기판 공정이 단계별로 이뤄지고 있었다.

공장 내부에선 반도체 패키지 기판을 만들기 위해 필요한 약 17개의 공정 프로세스를 눈으로 볼 수 있다.

직원들은 각자 자리에서 반도체 패키지 기판에 필요한 부품을 제작하고 가공하는 데 집중하고 있었고, 장비들 역시 일정한 속도로 쉴 새 없이 움직였다.

삼성전기 부산사업장은 2004년 세계 최초로 가장 얇은 두께(130um 이하)의 FCBGA를 양산한 곳이다. 현장에 종류별로 전시된 FCBGA는 얇으면서도 단단했다. 이 작은 FCBGA를 만들어 반도체 칩에 부착한 뒤 메인보드에 부착해 완성품을 만드는 방식으로 세트를 제작한다.

패키지 기판을 만들기 위해 필요한 핵심 기술은 '미세 가공 기술'과 '미세 회로 구현'이다.

전자기기가 가지는 기능이 늘면 더 많고 복잡한 회로와 부품이 필요하다. 이 과정에서 한정된 기판 내에 더 많은 회로를 만들기 위해서는 여러 층으로 회로를 구현해야 한다. 여기서 각 층 사이에 회로를 연결해야 하는데 구멍을 뚫어 전기적으로 연결하기 위한 도금 과정이 필요하다. 이때 각 층들을 연결해 주는 구멍을 비아(Via)라고 부르는데 일반적으로 80um(마이크로미터) 크기의 면적 안에 50um 수준의 구멍을 오차 없이 정확히 뚫어야 하기 때문에 정교한 가공 기술력이 필요하다. 삼성전기는 A4용지 두께의 10분의 1인 10um 수준의 비아를 구현할 수 있다.

더불어 회로 선폭과 간격 역시 미세화되고 있다. 공정 과정에서는 원하는 회로 두께만큼 도금을 한 후 남는 부분을 코팅, 이후 화학작용인 '에칭'을 통해 필요한 회로만 형성한다.

이 과정 역시 회로 폭과 회로 간 간격이 8~10um 수준인, 얇은 선 폭을 구현해야 하는 고난도 기술이다. 삼성전기는 머리카락 두께의 40분의 1인 3um 수준의 회로선 폭을 구현할 수 있는 기술력을 보유하고 있다.

공장을 나가기 직전, 웅장한 기계 소리와 함께 노란 불빛이 새어 나오는 공간이 보였다.

여기에선 '현상공정'이 진행되고 있었는데, 노란빛을 띄는 형광등 밑에서 장비들이 바쁘게 돌아가고 있었다. 노광 작업 후 진행하는 현상공정을 노란 불빛 아래에서 진행하는 이유에 대해 삼성전기 엔지니어는 "드라이필름이 35나노미터(nm) 파장대에서 반응이 일어나 경화가 발생하기 때문에 경화가 발생하지 않는 조명을 설치한 것"이라고 설명했다. 그러면서 "삼성전기가 고도의 기술력과 이를 구현해 내는 부산사업장을 중심으로 반도체 패키지 기판 시장을 주도해 나가겠다"며 포부를 드러냈다.

삼성전기는 빅테크가 앞다퉈 반도체 시장에 뛰어드는 것을 긍정적인 현상으로 해석했다. 빅테크들을 잠재적 고객사로 보는 삼성전기의 큰 그림이다.

최근 반도체 수요가 급증하면서 반도체 제작에 필수적인 패키지 기판 역시 품귀 현상을 보이고 있는데, 빅테크를 중심으로 반도체 패키지 기판의 수요가 폭발적으로 증가할 가능성이 점쳐지는 상황이다.

삼성전기 측은 "높은 가동률로 이 같은 수요 급증에 안정적으로 대비해 나간다는 방침"이라고 전했다.

삼성전기 패키지 기판 사업은 현재 설비 가동률이 거의 100% 수준을 유지하고 있다. 지난해 생산실적은 70만3000㎡로, 축구 경기장 100개 면적과 맞먹는 규모다.

catchmin@newspim.com