고객사 어려움 해결해주는 '해결사' 역할

[서울=뉴스핌] 김기락 기자 = 포스코 철강솔루션연구소에 선박용 강재를 개발 및 용접 솔루션을 개발하는 전문가 집단이 따로 있다. 선박 건조 시 가장 많은 비용과 공수가 들어가는 부분이 '용접'이기 때문이다. 그만큼 용접은 선박의 안정성을 담보하는 중요한 공정이기도 하다.

22일 포스코에 따르면 포스코 철강솔루션이 국내 조선사들의 생산성과 안정성을 동시에 높이고 있다. 철강사이면서, 고객사의 어려움을 해결해주는 '해결사' 역할을 톡톡히 해내고 있는 것이다.

정보영 포스코 철강솔루션연구소 접합연구그룹 수석연구원은 "두꺼운 판재들을 유기적으로 접합하는 용접공정은 상상하는 것 이상으로 예민하고 전문적인 작업"이라고 말했다.

그러면서 "사용되는 철강재의 특성과 그에 맞는 용접재료의 개발, 용접조건 등이 최적화되지 못하면 용접부에 결함이 발생하게 돼 선체의 안정성 확보가 불가능하게 된다"며 용접의 중요성을 강조했다.

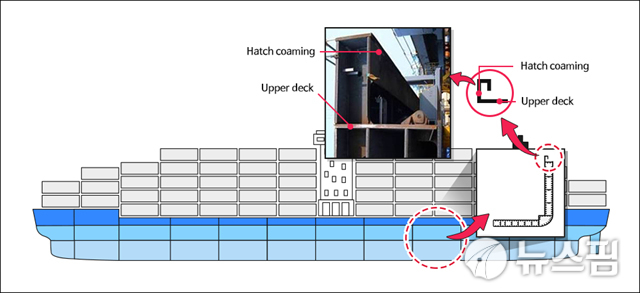

컨테이너선은 화물을 많이 적재해야 하기 때문에 윗부분이 개방돼 있다. 이에 따라 선체 구조의 불안정성이 발생할 수 있다. 이를 보완하기 위해 하부에서 상갑판부(Upper deck)로 갈수록 두껍고 강한 강재를 사용한다.

국제선급협회는 대형 컨테이너선박 제작 규정을 제정하면서, 일본에서 주로 사용하는 계단형 용접법과 한국에서 사용하는 직선형 용접법을 등록했다. 일본 업체들은 계단형 용접법이 용접부에서 균열이 발생하면 선체 전체로 확산되지 않기 덕에 안정성이 높다고 주장했다.

반면 국내 조선사들은 블록을 한 줄로 용접하는 직선형 용접법을 사용해왔는데, 이를 두고 일본 업체들은 한국 방식이 용접부를 옮겨가야 하는 계단식에 비해 생산성은 좋지만, 선박이 대형화되면 용접부 균열 발생 시 용접선을 따라 선체 전체로 진행될 수 있다고 우려했다.

때문에 국내 조선사들은 한국식 용접방식의 안전성을 입증해야 하는 상황에 놓였다. 포스코 철강솔루션연구소는 상갑판부 용접부 끝부분에 구멍을 뚫거나(Arrest hole) 인성이 높은 용접재료(또는 강재)를 삽입/용접(Arrest insert/Arrest Weld)해 용접부 균열 확산을 막는 방법을 개발하는 데 성공했다.

이와 함께 조선사를 대신해 국제선급협회의 협의회 활동을 적극적으로 펼친 결과, 직선형 용접 방식 또한 안정성을 인정받았다. 이후 국내에서 생산되는 대부분의 컨테이너선박은 직선 용접 방식을 활용해 건조되고 있다.

철강솔루션연구소는 국내 조선사의 생산성을 꾸준히 높이고 있다. 일주일 걸리던 용접작업을 하루 만에 끝낼 수 있는 대입열용접법(Electro-gas welding)을 개발해 조선사 공급을 확대하고 있기 때문이다.

일반적으로 후판을 접합해 선박을 제조할 때는 뜨개질을 하듯이 한 땀 한 땀 이어가는 다층용접 방식을 사용하기 때문에 시간과 인력이 많이 소요된다.

용접에 소요되는 시간을 최대한 줄이는 것이 중요한 생산성 향상 포인트. 조선소에서는 선박 건조 상의 중요 공정인 용접 생산성을 획기적으로 향상시킬 방안을 모색했다.

포스코 관계자는 "대입열강재와 용접 솔루션이 2008~2015년에 걸쳐 D조선사에 공급됐고, 지난해부터는 S조선사에 공급되는 등 조선사에서 활발히 활용되고 있다"고 말했다.

peoplekim@newspim.com